3- اتصال کشویی میل گاردان:

چون چرخ های عقب در ضمن عبور از چاله ها دارای حرکت عمودی می شوند لازم و ضروری است

که وسیله ای برای تغییر دادن طول به میل گاردان در هنگام تغییر وضع چرخ ها وجود داشته باشد این

عمل به وسیله اتصال کشویی انجام می شود حال که به طور خلاصه عملکرد هر یک از اجزای فوق

را درک کردید به بررسی کلی هر یک از انها می پردازیم.

توضیحات جامع در مورد میل گاردان:

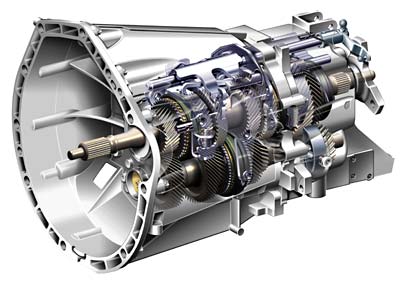

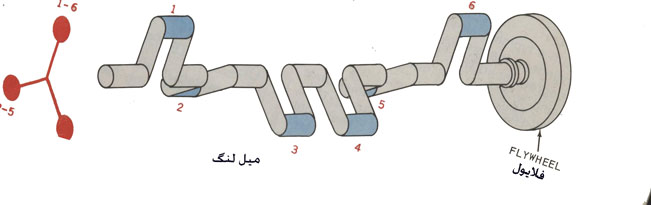

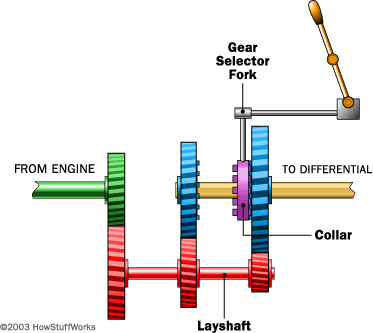

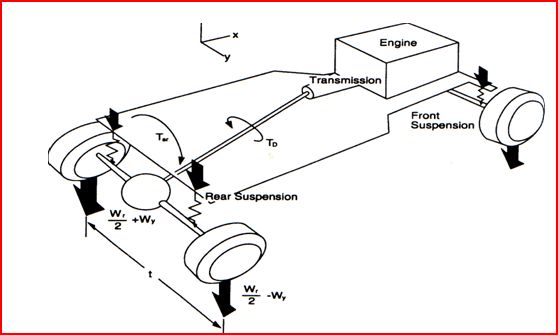

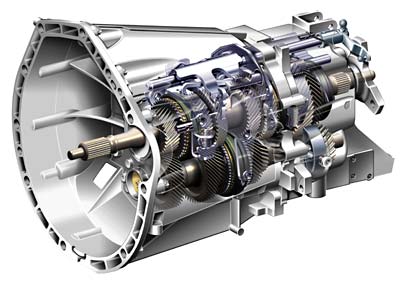

میل گاردان میله ای فولادی تا اندازه ای قطور و بسیار محکم و کاملا صاف و راست می باشد که

نیروی گیربکس را به دیفرانسیل منتقل می کند چون گیربکس با دیفرانسیل فاصله دارد و از طرف

دیگر در یک سطح مساوی قرار ندارند با بالا و پایین رفتن چرخ های عقب .دیفرانسیل هم بالا و پایین

میرود به همین جهت و برای این که اسیبی به میل گاردان نرسد در دو سر میل گاردان دو عدد چهار

شاخه که یک سر ان به شفت گیربکس و سر دیگر ان به دنده پیستون دیفرانسیل وصل شده که این

مجموعه را میل گاردان و قفل های گاردان می گویند .

میل گاردان ممکن است توپر یا تو خالی ساخته شده باشند نوع تو خالی برای موتورهای با کارکرد

سنگین ارجعیت دارد چون وزن کمتری دارند و در نتیجه دارای قدرت انتقال گشتاور بیشتری میباشند

میله های تو خالی معمولا از لوله درزدار ساخته می شوند لوله ها که از ورقه های فولاد کم ذغال

تهیه می شوند به وسیله الکتریکی یا گاز جوش داده می شوند ایجاد صدا در زیر میل گاردان به

خصوص زمانی که گاز را کم می کنیم و یا که به طور ناگهانی روی پدال فشار می دهیم دلیل ان این

است که از ناحیه چهار شاخه لقی به وجود امده است به سبب این که موارد فوق و سایر معایب کم

تر شود و برای این که از نیروی گریز از مرکز میل گاردان به موقع گردش جلوگیری شود و سعی شده

است که در حد امکان میل گاردان را کوتاه تر بسازند .

یک مزیت عالی کوتاه بودن میل گاردان این است که از نیروی موتور کاسته نمی شود و به طور کامل

به دیفرانسیل منتق می گردد و اتومبیل دارای قدرت بیشتری می باشد به همین دلیل در بسیاری

از اتومبیل ها دیفرانسیل را در جلو قرار می دهند و البته در بسیاری دیگر اتومبیل ها دارای دو

دیفرانسیل می باشند مثل اتومبیل جیپ . خرابی قفل گاردان گیر کردن کشویی گاردان خوردگی

بلبرینگ های چهار شاخه گاردان, تعویض دنده معکوس در دور زیاد و فشار اوردن به اتومبیل در جایی

که بکسواد می کند موجب بردین میل گاردان می شود.

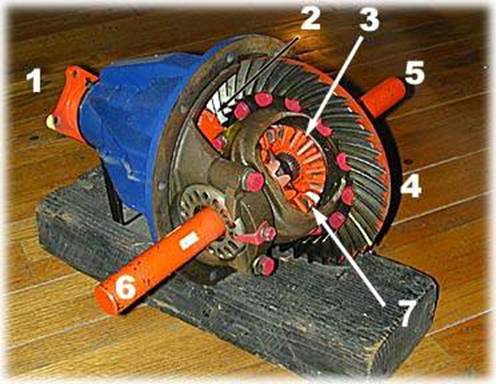

میل گاردان و چهار شاخه های ان:

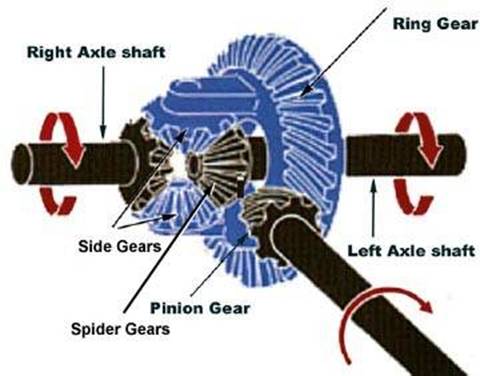

نیروی موتور از طریق گیربکس توسط میل گاردان به دیفرانسیل منتقل می شود در ضمن به خاطر

حرکت به عقب به سمت بالا و پایین بعلت فنربندی و پستی و بلندی جاده و لرزش اتومبیل و تغییر

فاصله بین گیربکس و دیفرانسیل در دو انتهای میل گاردان از چهار شاخه و کشویی گاردان استفاده

می شود میل گاردان به صورت میله توخالی ساخته و سپس بالانس کرده و مورد استفاده قرار

می گیرد قسمت کشویی گاردان به وسیله روغن گیربکس روغن کاری شده و کاسه وچهار شاخه

را هنگام نصب از گیربکس پر می کند و در مواردی از گیربکس خور استفاده می شود

انواع میل گاردان:.

میل گاردان را به صورت یک تکه و دو تکه می سازند در اتومبیل هایی که فاصله بین گیربکس

و موتور حداکثر 5/ 1 متر باشد از گاردان یک تکه و بیش از این فاصله از گاردان دو تکه استفاده

می شود چون اگر طول گاردان یک تکه زیاد بلند باشد در سرعت زیاد دچار اشکال می شود به

همین دلیل از نوع دو تکه استفاده می کنند در میل گاردان دو تکه علاوه بر داشتن چهار شاخه

در سر و ته ان و کشویی در جلو در ناحیه وسط دارای بلبرینگ و لاستیک ضربه گیر می باشد.

معایب میل گاردان :

خرابی و سائیدگی کاسه ساچمه چهار شاخه:

هنگام حرکت اولیه و رها کردن کلاچ ایجاد تقه می کند و در سرعت زیاد اتاق اتومبیل را به لرزش در

می اورد.

خرابی و سائیدگی کشویی گاردان:

هنگام حرکت اتومبیل تولید صدا و هنگام حرکت تولید تقه می کند معمولا میل گاردان نیازی به

بازرسی و نگهداری به خصوص ندارد و فقط هر چند وقت یک بار باید چهار شاخه گاردان را مورد

بررسی قرار داد.

کشویی گاردان:

حرکت اکسل روی فنرها به طور مداوم فاصله بین جعبه دنده و دیفرانسیل را کم می کند بنابراین

محور گاردان نیز باید طول خود را کاهش دهد این عمل به وسیله کشویی گاردان امکان پذیر است

در ضمن کشویی گاردان در هر 5000 کیلومتر بهتر است گریس کاری شود.

هزار خار:

در اتومبیل های اکسل جلو یا اتومبیل های موتور عقب و اکسل عقب گاردان به کار نرفته است

و نیروی محرکه از جعبه دنده و دیفرانسیل به چرخ ها منتقل می شود و نیم شفت ها به چهار شاخ

مجهزند و به وسیله اتصال های کشویی (هزار خار) به دیفرانسیل متصل هستند گرفتن ضربه های

شدید در اکسل جلو یا عقب هنگامی که اتومبیل موتور جلو با اکسل عقب حرکت در میاید ضربه

وارده به جعبه دنده به وسیله محور گاردان بلند گرفته می شود بدین ترتیب کمی پیچیده و دوباره

به جای اول خود باز می گردد در اتومبیل ای اکسل جلو با موتور و اکسل عقب نیم شفت ها که نیروی

محرکه را انتقال می دهند برای پیچیدگی خیلی کوتاه هستند در اینجا عمل ضربه گیر به وسیله چهار

شاخ متصل می شود این بوش ها عمل ضربه گیری را انجام می دهند .

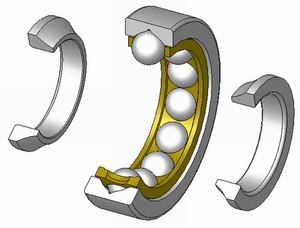

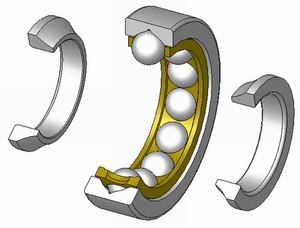

یاتاقان:

یاتاقان ها تکیه گاه اصلی اجزای چرخنده پمپ بوده ومعیوب شدن آنها ممکن است موقعیت اجزاء چرخشی پمپ را تغییر دهد که در این صورت باعث برخورد قطعات ثابت ومتحرک پمپ می شود معیوب شدن کلی یاتاقان ها ممکن است موجب خم شدن محور پمپ شود و در نهایت موجب شکستگی محور شود و در سایر موارد باعث داغ شدن موضعی قطعات پمپ شود .

یاتاقانهای لغزشی :

این یاتاقانها برای تکیه نمودن وحفظ کردن اجزاء چرخشی در هر دو جهت شعاعی و محوری بکار می روند محافظ شعاعی معمولا شامل پوستهای سیلندر شکل از مواد و ابعاد مناسب می باشد که در محفظه صلب نصب وثابت شده اند.محافظ محوری معمولا ریگهای صلبی است که در محفظه یاتاقان نسب شده اند و بوشهای متحریکی را بصورت سفت ومحکم به اجزاءچرخشی سوار شده ، تحمل می کند گاهی اوقات این بوشها را بصورت کروییا مخروطی می سازند تا محافظت محوری و شعاعی را مهیا سازند .

یاتاقانهای غلتشی : یاتاقانهای غلتشی در واقعه شامل دو عدد ریگ یا حلقه و یک سری ساچمه هستند که بصورت مماس و به اندازهبین حلقه ها قرار گرفته اند ساچمه ها توسط قفسی که از صفحات موازی برنجی پلاستیکی یا هر ماده مناسب دیگر ساخته شده اند جدا از هم نگه داشته می شوند .

یاتاقان به دو نیمدایره از جنس بوبیت گفته میشود که درموتور خودروها نصب میشود.

یاتاقان در جایی که دسته ی پیستون ها بر روی میل لنگ نصب میشود قرار دارد.

انواع یاتاقان در صنعت:

یاتاقان ساچمهای (Ball bearing)

یاتاقان کفگرد (Thrust Bearing)

یاتاقان هادی (Guide Bearing)

مزایای یاتافانهای لغزشی نسبت به غلتشی :

1. زمانی که محور تحت بارهای مداوم و ثابت قرار می گیرد قسمتهای تحت بار یاتاقان تحت تنش ثابت قرار می گیرند که موجب کاهش خطر معیوب شدن در اثر خستگی می شوند

2. چناچه یاتاقانهای لغزشی از مواد مناسب ساخته شده باشند قادر خواهند بود در داخل مایع مورد پمپاژ کار نموده و روانکاری و خنک کاری شوند .

3. توسط روانکاری و روغنکاری مناسب در سرعت های بالا یاتاقانهای لغزشی نسبت به یاتاقانهای غلتشی می توانند بارهای بیشتری را تحمل کنند .

بررسی معایب یاتاقانهای لغزشی نسبت به غلتشی :

1. ضریب اصطکاک انها 10 تا 15 برابر یاتاقانهای غلتشی است و این امر موجب اتلاف پر هزینه می شود

2. غالب ضریب اصطکاک بیشتر دمای روانسازی را تا حدی افزایش می دهد که نسب سیستمهای دقیق وپرهزینه خنک کاری را اجتناب ناپذیر می سازد

بررسی علل خرابی یاتاقانهای لغزشی :

1. روغنکاری نامناسب :این پدیده شامل کیفیت روانساز مورد استفاده و همچنین دفعات تعویض روغن میباشد

2. خنک کاری نا مناسب روانساز :این پدیده در اثر اشکال در سیستم خنکاری یا قصور اپراتور در باز کردن شیر مستقیم مایع خنک کننده قبل از راه اندازی پمپ بوجود می اید

3. عدم هم محوری چناچه پمپ جهت تعمییر یا نگهداری پیاده شود این اشکال بعد از سوار نمودن آشکار می شود عدم هم محوری می تواند در اثر ماندن آلودگی بین پایه یاتاقان و محفظه پمپ ویا با توجه به ناهمواریها در اثر ضربه یا سفت نمودن غیر یکسان مهره ها حاصل شود همچنین ممکن است در اثر بار های اضافی وارده بر یاتاقانها ،خم شدن محور یا برخورد فلزی بین قطعات ثابتوچرخیدن که غالبا منجر به سایش زیاد و گیر پاژ می شود حاصل گردد. عدم هم محوری، از بیرون خود را توسط حرارت زیاد و محفظه یاتاقانآشکار می سازد

4. پیچهای شل: منبع دیگر مشکلات که توسط یاتاقان بوجود می آید زمانی است که پیچهای نگهدارنده پایه یاتاقان بطور یکسان و کافی سفت نشده اند و یا در حین کار پمپ شل شده اند در این موارد ممکن است یاتاقان انقدر از محور خود جابجا شود که تمام بار ها برروی رینگهای پروانه یا آب بند وارد شود

مزایای عمده یاتاقانهای غلتشی :

1 . هزینه اولیه کم می باشد

2. آنها میتوانند بدون مراقبت با پریودهای طولانی کار کنند

3. انها معمولا نیبت به یاتاقانهای لغزشی با وظیفه مشابه محفظه های کوچکتر و کم هزینه ای لازم دارند

4. بمنظور تعویض سریع می توان از منابع متنوعی استفاده کرد

5. موجب صرفه جویی انرژی می شوند .تعویض روانساز بدلیل ضریب اصطکاک کم به دفعات بسیار کمتری نسبت به یاتاقانهای لغزشی انجام می شود و بیشتر یاتاقانهایغلتشی توسط روانکار داخلی با درپوش آببند تهیه شده که برای عمر کاری انها کافی است .

معایب یاتاقانها غلتشی :

1. حلقه و تمام اجزائ چرخشی در معرض تنشهای متناوب و سریع می باشند که باعث عیب ناشی از خستگی می شود .

2. بسیاری از یاتاقانهای لغزشی هنگام منتاژ و دمنتاژ نیازمند احتیاط زیاد و مراقبتهای ویژه ای هستند

3. نیازمند مراقبتهای ویژهای از نظر میزان روانساز می باشند (نه کم نه زیاد )

روانکاری یاتاقانهای غلتشی:

روانکاری نا مناسب باعث می شود یاتاقانها خیلی سریع فرسوده شوند بطور مثال روانکاری بیش از حد می تواند باعث کوتاه شدن عمر یاتاقان گردد.روانکاری بیش از حد سبب داغ شدن یاتاقانها می گردد و در نتیجه میزان اکسید اسیون روانساز افزایش پیدا می کند و این پدیده موجب معیوب شدن زودرس یاتاقانها می شود .

میایب ناشی از روغنکاری نامناسب خود را به چند روش نشان میدهد :

1. نبود روانساز در محفظه یاتاقانها

2. وجود آب در روانسازو محفظه یاتاقانها

3. تغییر جلای حلقه ساچمه ها

4. پریدگی بر روی شیارها و ساچمه ها

5. خراشهای موئین بر روی حلقه ها

6. و حرارت ایجاد شده در اثر نبود روانساز

برای جلوگیری از این موارد بسیاری از کارخانه های سازنده روانکاری با گریس و روغن را توصیه می کنند.

مزایای گریس کاری:

1 . گریس میتواند بدون محفظه خاصی ابقاء شود حتی در محورهای عمودی

2. بعضی گریسها با پایه کلسیم می توانند عایقی برای رطوبت باشند.

3. بعضی گریسها با پایه لیتیم می تواند یاتاقان را از خوردگی شیمیای حفظ کنند

4. گریسهای سنگین، پوششی در برابر مواد آلوده کننده هستند

5. گریسها نسبت به روغنها به دفعات کمتری نیاز به تجدید گریسکاری دارند.

معایب گریس کاری:

1 . خنک کاری موثر یاتاقانهای که با گریس روانکاری می شوند مشکل است و این پدیده مانعی برای استفاده از گریس در دورهای بالا می باشد

2. انتخاب گرانروی گریس با توجه به استفاده ان در دماهای متغییر قابل توجه می باشد و در نتیجه گریسها را برای محیطهایی که نوسانات دمایی زیادی دارند مناسب نمی باشد .

3. مشخص کردن میزان واقعی گریس برای یاتاقانها بسیار مشکل است و باعث روانکاری زیاد یا کم یاتاقانها می گردد.

روغن : مزایای عمده روانکاری با روغن:

1. سطح روغن را براحتی می توان کنترل نمود و ثابت نگه داشت.

2. روغن می تواند براحتی خنک شود و در واقه استفاده از روغن در دورهای بالا بسیار مفید است برای خنک کاری.

3. عمده روغنها دارای گرانروی بالای هستند و این امر باعث استفاده انها در رنجهای متغییر دمای می شود.

4. تعویض روغن به مراتب اسان تر از تعویض گریس است

5. برخی روغنها ضریب اصطکاک کمتری نسبت به گریس دارند و این خاصیت باعث کارکرد مناسب انهادر سرعتها بالا می شود .

معایب روغن:

1. بسیار پر هزینه است چون نیاز به مکتنیکال سیل دارد .

2. نیازمند تعویضهای بسیار بیشتر از گریس می باشد .

3. برای محورهای عمودی نیازمند طراحی دقیق و پرهزینه محفظه یاتاقان می باشد .

4. برای محیطهای مرطوب و خورنده نسبت به گریس از مرغوبیت کمتری برخودار است.

بادامک:

بادامک به جزئی از ماشین گفته میشود که جزء دیگری از آن ماشین را که پیرو نامیده میشود با تماس مستقیم تحت شرایط تعیین کنندهای به حرکت در میآورد.

عضو راننده را بادامک و عضو رانده را پیرو مینامیم. بادامک میتواند دارای حرکتهای دورانی، انتقالی یا نوسانی بوده، و یا حتی ثابت باشد. پیرو نیز به نوبه خود میتواند دارای حرکت دورانی و یا انتقالی باشد.

قابلیت تغییر بادامک بر این اساس است که با تغییر شکل منحنی بادامک تغییری در مشخصهی حرکت پیرو ایجاد میشود. بههمین علت تعداد حرکت-های قابل استفاده پیرو به تنوع و دقت مهندس طراحی بستگی دارد. بادامکهایی را ممکن است طرح کرد که هر حرکتی به پیروش بدهد ولی ممکن است در بعضی از سرعت-های حدی ایجاد شده، شتاب حرکت خیلی زیاد باشد که نتیجه این شتابهای حدی، تنش زیاد ارتعاش سیستم است طراح چنین بدامک و پیرو، حتماً باید متوجه این مؤلفههای شتاب و خواص مادهای که بادامک و پیرو از آن ساخته میشود، باشد تا در مقابل تنشهای شدید و خستگی ناشی از ارتعاش، مقاومت کافی موجود باشد و گرنه فرسایش نسبی افزایش و عمر مکانیزم کاهش خواهد یافت.

انواع پیروها

پیروها را میتوان بر اساس شکل ظاهری آنها، انواع حرکتها انجام شده توسط آنها، و بالاخره موقعیتهای واقعی خط حرکتشان دسته بندی نمود.

شکلهای1و2و3، نشان دهنده پیروهای تیغهای، غلتان و تخت میباشند پیرو تیغهای دارای ساختمان بسیار سادهای میباشد. ولی به خاطر نرخ سایش بسیار زیاد موجود در نقطه تماس، کاربرد زیادی ندارد.

پیرو غلتان نشان داده شده در شکل 2 گونه عملی تری از پیرو تیغهای نشان داده شده در شکل 3 میباشد.

عمل غلتیدن این نوع پیروها در سرعتهای کم، غلتش خالص میباشد. ولی هر چه که سرعت افزایش پیدا عمل غلتش خالص، تبدیل به ترکیبی از اعمال غلتشی و لغزشی میگردد. پیروهای غلتان زمانی بادامک دچار یک خیز ناگهانی و زیاد گردد، ایجاد اشکال مینماید. زیرا در چنین وضعیتی پیرو غلتان، بادامک خود را فشرده میکند.

پیرو تخت نشان داده شده در شکل 1 را میتوان بهینهترین نوع پیروها نامید. این نوع پیروها زمانیکه بادامک دچار یک خیز ناگهانی و زیاد میگرردد، بادامک را فشرده نمیکنند.

پیرو تخت نشان داده شده در شکل 1 در ازای خیز بوجود آمده، باعث تنشهای سطحی و سایش زیاد، مخصوصاً با توجه بهمیزان تغییر مکان و نامیزانی موجود میگردد که بدین علت، عموماً از پیروهای تخت نشان داده شده در شکل1 استفاده میگردد.

حرکتهای متداول پیرو

اولین اقدام در طرح منحنی یک بادامک، رسم دیاگرام تغییر مکان است. لازم است تغییر مکان پیرو بهصورت تابعی از زاویه دوران بادامک تعیین گردد. این تابع ممکن است شکل خاصی داشته باشد یا امکان دارد غیرمشخص باشد. پروفیل یک بادامک معمولاً بهکمک منحنی جابجایی پیرو آن یکسری پارامترهای مربوط به مکانیزم مورد نظر رسم میشود. برای اینکه پیرو با حرکتی که از بادامک میگیرد، کار مورد انتظار را انجام دهد از منحنیهای مختلفی برای دیاگرام جابجایی آن استفاده میشود. چند نوع از حرکتهای متداول پیرو عبارتند از:

1. حرکت با شتاب ثابت

2. حرکت با سرعت ترمیم شده

3. حرکت نوسانی ساده(هارمونیک)

4. حرکت سیکلوئیدی

انواع دیگر حرکتهای پیرو عبارتند از:

حرکت بیضوی، منحنیهای چند جملهای از درجه پنج، حرکت درجه هشت و ...

پس از آنکه منحنی جابجایی پیرو مشخص گردید، میبایست پروفیل بادامک مربوطه را که قرار است منحنی مزبور را تامین نماید، طراحی نمود.

انواع بادامکها :

بعضی از انواع متداول بادامکها عبارتند از:

1. بادامکهای دیسکی

2. بادامکهای انتقالی

3. بادامکهای استوانهای

بادامکهای دیسکی معمولاً با سرعت ثابت دوران میکنند و مسائل فنی زیادی را میتوان با بادامکهای دیسکی حل و بحث کرد و از نظر ساخت سادهترین نوع بادامکها بوده و در عین حال موارد استفاده زیادی دارند.

بادامکها را میتوان به سه نوع مختلف دسته بندی نمود:

1. براساس شکل ظاهری آنها

2. براساس نمودار حرکت پیرو آنها

3. براساس نوع قیود موجود در پیروی آنها

بادامکها را از روی شکل ظاهریشان نیز میتوان دسته بندی کرد. شکل یک بادامک میتواند بهصورتهای:

گوهای، استوانهای، مارپیچ، مخروطی، کروی، گوی سان، شعاعی، مزدوج، و یا سه بعدی باشد.

بادامک میتواند دارای هر یک از حرکتهای دورانی و یا انتقالی باشد. بادامکهای گوهای شامل پیرو انتقالی و نوسانی میباشند.

طراحی بادامک گوهای بسیار ساده است. پیرو چنین بادامکهایی میبایست بهطور دائم، با بادامک در تماس باشد، که این عمل را میتوان به-وسیله یک فنر پیش بار گذاری شده، یا ایجاد حرکت مثبت درون شیاری برای پیرو مهیا نمود.

در بادامکهای شعاعی یا دیسکی، پیرو دارای حرکت شعاعی از مرکز دوران بادامک است.

پیروها بهوسیله فنرهای پیش گذاری شده با بادامکهایش در تماس میباشند. بادامک های صفحه ای یا دیسکی بخاطر سادگی و حجم کم بسیار متداول میباشند.

بادامک مزدوج دارای یک زوج بادامک دیسکی میباشد که بهطور پیوسته با یک پیرو در تماس میباشند. بادامکهای مزدوج زمانی مورد استفاده قرار میگیرند که هدف داشتن:

1. سرعتهای بالا،

2. بارهای دینامیکی زیاد،

3. سر و صدای کم،

4. سایش کم،

5. و بالاخره قابلیت کنترل بالای پیرو باشد.

بادامک مارپیچ وار، گونهای از بادامک تخت با شیار مارپیچ میباشد که قادر به کنترل حرکت نوسانی و یا انتقالی پیرو نظیرش میباشد. کاربرد این نوع بادامک، بخاطر آن که بادامک میبایست دورانی در خلاف جهت حرکتش برای قرار دادن پیرو در موقعیت اولیهاش داشته باشد، محدود میباشد.

بادامک گویسان یا بشکهای حرکت پیرو توسط شیار محیطی بریده شده بر روی سطح بادامک ایجاد میگردد.

بهطور کلی دو نوع بادامک گویسان (بشکهای) وجود دارد، که هر نوع توسط سطح بادامک مشخص میشود. سطوح مورد نظر میتوانند محدب یا مقعر باشند. بادامک گویسان زمانی مورد استفاده قرار میگیرد که زاویه نوسان پیرو زیاد باشد. بخاطر شیار موجود روی سطح بادامک، کاربرد این نوع بادامکها تنها محدود به سرعتهای ملایم میباشند.

بادامک بشکهای، را اغلب بادامک استوانهای نیز مینامند. این نوع بادامک دارای شیار محیطی بریده شده در روی استوانه میباشد(بادامک حول محور استوانه دوران مینماید). بهطور کلی دو نوع بادامک بشکهای داریم. نوع بادامک توسط نحوهای که حرکت به پیرو منتقل میگردد، تعیین میگردد.

بادامک استوانهای شیاری، این نوع بادامک قادر به پذیرفتن حرکت مثبت میباشد.

پیرو این بادامکها دارای یک فنر پیشبار گذاری شده است.

بادامک مخروطی: پیرو این نوع بادامکها، مختصری در امتداد خط مولد مخروط حرکت میکند. بادامکهای مخروطی بخاطر داشتن هزینه زیاد ساخت، استعمال زیادی ندارد.

بادامک کروی، این بادامک از یک سطح کروی که حرکت را به پیرو نظیرش انتقال میدهد تشکیل شده است. پیرو حول محوری که عمود بر دوران بادامک میباشد، نوسان میکند. بادامکهای کروی نیز همانند بادامکهای مخروطی بخاطر داشتن هزینه زیاد ساخت، کمتر مورد استفاده قرار میگیرند.

فایده استفاده از بادامک کروی نسبت به بادامک دیسکی در این است که در بادامکهای کروی، امکان بدست آوردن حرکت نوسانی، حول محوری که با محور دوران بادامک موازی نباشد نیز وجود دارد.

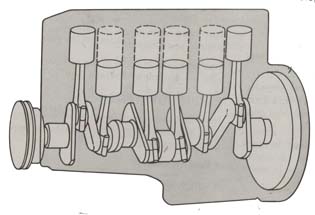

در این بلوک سیلندر دیواره داخلی سیلندر را یک بوش تشکیل میدهد لیکن این بوش بصورت مستقیم با آب سیستم خنک کاری موتور در تماس است و با آن از طریق مستقیم تبادل حرارتی انجام میدهد. ساختار

سیلندرها استوانههای توخالی هستند که محل بالا و پایین رفتن پیستون میباشند. لیکن چگونگی و کیفیت سطح داخلی سیلندرها که در تماس با پیستون است بسیار مهم است. دیوارههای چدنی یا آلو مینیمی سیلندرها به منظور فراهم آوردن یک سطح صاف برای حرکت پیستونها باید صیقل زده شود. صیقلی بودن سطح داخلی سیلندرها به خاطر کم کردن اصطکاک میان پیستون و جداره سیلندر است. البته بدیهی است که اصطکاک باعث تولید حرارت اضافی و هدر رفتن انرژی میشود که میبایست تا حدامکان از آن جلوگیری کرد. برای این منظور از روغن نیز استفاده میشود. سیلندرها و بوشها دارای سطح پرداخت شدهای (صیقل خورده) میباشند که دارای هاشورهای (شیارهای) بسیار کوچکی است که به شکل متقاطع و در حین حرکت بالا و پایین سنگ سمباده در درون سیلندر ایجاد شده است. این هاشورهای متقاطع از گیر کردن رینگهای پیستون جلوگیری کرده و در ضمن سطحی را برای نگهداری روغن روانساز فراهم میآورند.

کاربردها

همانگونه که گفته شد، سیلندر موتور جزیره لاینفک موتورهای احتراقی میباشد. چنانچه ساختار سیلندر به شکل امروزی مورد استفاده ، وجود نداشت. استفاده از موتورهای احتراقی تولید کننده توان ، عملا غیر ممکن بود.

سر سیلندر:

در یک موتور درونسوز سرسیلندر به قطعهای گفته میشود که بر فراز بخش بالایی سیلندرها قرار دارد.

چنانچه بلوک سیلندر یک موتور را به تنهایی دیده باشید. متوجه شدهاید که قسمت فوقانی آن باز بوده و پیستونها در درون سیلندرها قابل دیدن هستند. در ضمن سوراخهایی در بدنه موتور وجود دارد (بدنه موتورهای بلوک سیلندر است) که انتهای آنها باز است. برای تکمیل شدن ساختار بلوک سیلندر به سرسیلندر نیاز است.

اتاقک درونسوزی

که عمل تراکم مخلوط هوا و سوخت و نیز عمل انفجار این مخلوط در آنجا صورت میگیرد، نیز در بدنه سرسیلندر تعبیه شده است که از لحاظ شکل و ابعاد دارای گونههای فراوانی است. ناگفته نماند که سرسیلندر در زیر یک درپوش محفوظ است.

طرز کار

قطعات عمده سرسیلندر که تحرک دارند همان سوپاپهای سرسیلندر است که میبایست بصورت بسیار دقیق و متناسب با حرکات پیستون باز و بسته شوند. عمل باز و بسته شدن این سوپاپها و نیز زمان بندی آن (تعیین مدت زمان بسته بودن یا باز بودن سوپاپها) بهوسیله میل بادامک انجام میپذیرد. قسمتهای دیگر سرسیلندر که فاقد تحرک هستند کافیست که در برابر حرارتهای بالای ایجاد شده در اثر احتراق و نیز در برابر شوکهای بوجود آمده در اثر انفجار سوخت پایداری داشته باشند. و البته باز بودن مجاری عبور آب و روغن نیز ضروری است.

کاربرد

سرسیلندرها تنها در موتورهای احتراق داخلی چهارزمانه وجود دارند و علت استفاده از آنها این است که اگر به علت خرابی نیاز باشد که سیلندرها یا پیستونها دستکاری شوند، یا برداشته شوند، با باز کردن سرسیلندر دسترسی به آنها بسیار سادهتر خواهد بود.

شاتون:

مقدمه

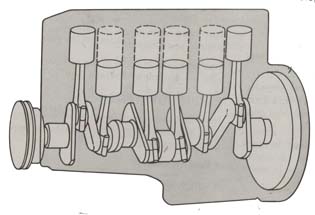

در موتورهای پیستونی ، خواه دوزمانه باشند، خواه چهارزمانه ، پیستون تنها در مرحله احتراق سوخت جهت حرکت خود انرژی دارد و در مراحل دیگر (از قبیل تنفس ، تراکم و تخلیه) میبایست به نحوی حرکت داده شود. برای تامین حرکت پیستون در زمانهای که احتراقی در سیلندر صورت نمیگیرد از میل لنگ استفاده میکنند.

البته اینکه خود میل لنگ حرکتش را از کجا میآورد، بدیهی است که حرکت میل لنگ نیز از احتراق سوخت است اما ساختمان و شکل کلی میل سنگ به گونهای است که در موتورهای چند سیلندر در هر زمان توسط یکی از پیستونها تحت فشار قرار میگیرد و همواره دارای انرژی جنبشی است که با استفاده از این انرژی پیستونها دیگر را که در مراحلی نیز از مرحله احتراق هستند، به حرکت در می آورد. در موتورهای تک سیلندر نیز برای تامین حرکت پیستون در زمانهای غیر از زمان قدرت (زمان احتراق سوخت) از یک چرخ لنگر (فلایویل) که به میل لنگ متصل است استفاده میشود.

در این حالت انرژی آزاد شده در مرحله قدرت در فلایویل ذخیره میشود و در زمانهای که انفجاری در سیلندر اتفاق نمیافتد آزاد میگردد. برای آنکه ارتباط میان میل لنگ و پیستونها برقرار گردد از شاتون یا دسته پیستون استفاده میشود. البته شاتون در حالت عکس نیز عمل میکند. بدین معنا که زمانی که سوخت متراکم شده در اتاقک احتراق منفجر میشود. انرژی ذخیره شده در آن به یکباره آزاد میشود که باعث وارد آمدن یک ضربه به پیستون میگردد. که باعث پایین راندن پیستون میشود چنانچه بخواهیم که این حرکت پیستون را به میل لنگ منتقل کنیم. میبایست از شاتون استفاده کنیم.

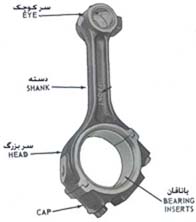

ساختمان شاتون

شاتون قطعهای است که پیستون را به میل لنگ متصل میکند. این قطعه تا حد امکان سبک ساخته میشود. ولی در عین حال به اندازه لازم سخت و محکم میباشد. برای تامین شرایط فوق معمولا شاتون را از جنس فولاد میسازند این استحکام برای شاتون ضروری است چرا که میبایست ضربات ناشی از احتراق ا تحمل کند (نیرویی که در زمان قدرت روی پیستون وارد میشود،) بوسیله شاتون به میل لنگ منتقل میگردد.

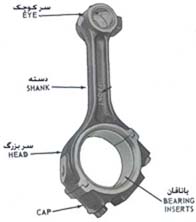

اجزای شاتون

- شاتون دارای دو سر و یک ساقه میباشد. چنانچه مقطع عرضی ساقه شاتون را در نظر بگیریم به شکل حرف (I) در زبان انگلیسی میباشد. یعنی در میان فرو رفته و در کنارهها برجسته میباشد (اگر از روبرو به یک تیر آهن که به حالت افقی قرار گرفته است نگاه کنید، میتوانید بصورت تقریبی سطح مقطع ساقه شاتون را ببینید.).

- سرهای شاتون با یکدیگر اختلاف اندازه دارند، بدین شکل که شاتون دارای یک سر کوچک در بالا (جایی که به پیستون متصل میشود) و یک سر بزرگ در پایین (محل اتصال شاتون به میل سنگ) میباشد. سر کوچک شاتون به صورت یکپارچه است. لیکن سر بزرگ آن بصورت دو تکه ساخته میشود که با کمک پیچ و مهره به هم متصل میشوند.

- سر کوچک شاتون تشکیل یک یاتاقان را میدهد که انگشتی پیستون از داخل آن میگذرد در داخل این یاتاقان معمولا یک (بوش به آستریهای قابل تعویض گفته میشود که در سطوح داخلی در معرض سایش نصب میشوند) از جنس مس یا برنج قرار میدهند که در تماس با پین پیستون میباشد.

- سر بزرگ شاتون به شکل یک یاتاقان دو تکه است که متحرک نیز میباشد (یعنی لنگ میل لنگ در داخل این یاتاقان دارای چرخش میباشد) و لنگ میل لنگ را در بر میگیرد. نیمه بالایی این یاتاقان با ساقه شاتون به شکل یکپارچه ریخته گری میشود. و نیمه پایینی آن که کپه یاتاقان خوانده میشود بوسیله دو عدد پیچ و مهره به نیمه بالایی متصل میگردد.

- در داخل سر بزرگ شاتون نیز میبایست بوش قرار داده میشود لیکن چون خود یاتاقان شاتون دو تکه است این بوش نیز به صورت دو عدد نیم بوش در داخل نیمه بالایی و نیمه پایینی سر بزرگ شاتون جاگذاری میشوند. این بوش بین لنگ میل لنگ و انتهای بزرگ شاتون قرار میگیرد. و هدف از استفاده از آن کاهش سایش و فرسودگی بر اثر اصطکاک است.

طرز کار شاتون

همانگونه که میدانید در موتورهای پیستونی حرکت ایجاد شده در اثر سوختن ماده سوختنی به شکل بالا و پایین رفتن پیستون میباشد. لیکن ما در استفاده از قدرت موتورها به توان چرخشی نیاز داریم. جهت تبدیل حرکت رفت و برگشتی پیستون به حرکت چرخشی در موتور از شاتون و پس از آن از میل لنگ استفاده میشود.

پیستون:

پیستون اولین قطعه موتور است که شروع به حرکت میکند و انرژی بوجود آمده از احتراق سوخت را به میل لنگ منتقل مینماید.

ریشه لغوی

پیستون شکل دست نخورده کلمه (Piston) است که از زبان انگلیسی به زبان ما وارد شده است و به یکی از قطعات موتور اطلاق میشود.

ساختمان پیستون

پیستونها به شکل یک استوانه توخالی هستند که یک سر آنها بسته و سر دیگرشان باز است که از طریق این سر و بوسیله شاتون به میل لنگ متصل میشود البته معمولا قطر پیستون در سر باز آن بیشتر است. به عنوان یک مثال اگر یک استکان را برگردانید تقریبا شکل کلی یک پیستون را خواهید دید. طول پیستونها معمولا کمی بیشتر از قطرشان است و تا حد امکان سبک ساخته میشوند. پیستونها میبایست دارای استحکام لازم بوده و کیفیت بالایی داشته باشند در ضمن میبایست بتوانند به خوبی حرارت را هدایت کنند. هدایت حرارت در پیستون بسیار حیاتی است زیرا در غیر اینصورت پیستون بسیار داغ شده و خطر چسبیدن آن بر اثر انبساط به جداره سیلندر پیش میآید.

مواد ساختمانی

موادی که برای ساختن پیستونها بکار میروند عبارتند از چدن خاکستری ، فولاد ریخته گری ، و آلیاژ آلومینیوم. از چدن یا فولاد معمولا در ساختار پیستونهای موتورهای سنگین که به سرعت زیاد و شتاب آنی نیاز ندارند استفاده میشود. در اغلب موتورهای اتومبیلها از پیستونهایی استفاده میشود که با آلیاژ آلومینیوم ساخته شدهاند. دلیل این تفاوت اینست که مواد بکار رفته در پیستونهای اتومبیلها با وزن سبکتر خود اجازه کار در سرعتهای بیشتر و انعطاف پذیری در سرعتهای مختلف را به پیستونها میدهند. از طرف دیگر در بعضی از موتورهای سنگین از پیستونهای آلیاژ آلومینیومی به لحاظ داشتن خواص رسانش گرمایی مناسب این ماده استفاده میشود بدین ترتیب که استفاده از آن ، کنترل بهتر حرارت محفظه احتراق را فراهم آورده و بنابراین باعث کنترل بهتر احتراق میگردد. پیستونهای چدنی در مقابل فرسودگی مقاومت بیشتری داشته شی کمتری در داخل سیلندر نسبت به پیستونهای آلومینیومی نیاز دارند (اصطلاح لقی پیستون به فاصله میان پیستون و جداره سیلندر گفته می شود). پیستونها چدنی گاهی اوقات با قلع یا یک فلز مخصوص روکش داده میشوند تا جلای صافتر و مقاومت بهتری در مقابل فرسودگی بوجود آورند.

عیب پیستونهای آلومینیومی

عیب مهم پیستونهای آلیاژ آلومینیومی اینست که دارای ضریب انبساط بالایی میباشند. این بدان معناست که لقی در این پیستون میبایست اندکی بیشتر از لقی در پیستونهای چدنی باشد، معمولا برای جلوگیری از انبساط پیستونها از روشهای مخصوصی استفاده میشود که در ذیل چهار روش رایج آنها را به اختصار میکنیم.

روش اول

در این روش مقطع بدنه پیستون را به جای آنکه به شکل دایره بسازند. به شکل بیضی عمود بر محور انگشتی پیستون و قطر کوچک آن در جهت انگشتی پیستون باشد.

روش دوم

در این روش برای کنترل کردن انبساط پیستون بر اثر حرارت یک سری شکافهای عمودی و افقی و یا فرو رفتگیهایی در بدنه پیستون ایجاد میگردد.

روش سوم

در این روش برای کنترل انبساط حرارتی پیستون از روش تقویت کردن یا دو فلزی نمودن قسمتی از پیستون که در معرض حرارت بیشتری قرار دارد، استفاده میگردد. بدین ترتیب که در داخل پیستون نواری از فولاد یا یک فلز مخصوص (که فلز غیر قابل تغییر نامیده میشود) قرار میدهند و روی آنها را با ماده اصلی یا آلیاژهای آلومینیوم پوشش میدهند. در بعضی از پیستونها مواد فولادی بصورت حلقهای در موقع ریخته گری داخل پیستون قرار میگیرند.

روش چهارم

در این روش برای جلوگیری از انتقال حرارت سر پیستون (که در مجاورت احتراق سوخت است) به بدنه پیستون ، یک سر حرارتی شامل شیاری است که در نزدیکی سر پیستون و به موازات شیارهای رینگ ایجاد میشود با این عمل تا اندازهای راهی که حرارت را از سر پیستون به بدنه آن منتقل میسازد کمتر میکنند. بنابراین بدنه زیاد گرم نمیشود و انبساط زیادی پیدا نمیکند.

قسمتهای اصلی پیستون

قسمتهای اصلی پیستون عبارتند از سر یا تاج ، شیارهای رینگ ، سطوح پیستون ، بدنه یا دامن و سوراخ انگشتی.

سر یا تاج پیستون

این قسمت سطح بالایی پیستون است معمولا دایرهای شکل است و نیروی تولید شده توسط سوخت مستقیما روی آن وارد میشود سر بعضی از پیستونها خصوصا پیستونهای موتورهای دوزمانه و موتورهای دیزلی فرمدار ساخته میشود.

شیارهای رینگ

شیارهای محل قرار گرفتن رینگها در قسمت بالای پیستون میباشند در هر پیستون معمولا 3تا 5 شیار رینگ وجود دارد. پایینترین شیارها متعلق به رینگهای روغن میباشد و همین دلیل در ته این شیار منافذی برای ورود روغن به داخل پیستون تعبیه شده است.

سطوح پیستونها

تکیه گاهها یا سطوح عبارتست از لبههایی که بین شیارهای رینگ قرار گرفتهاند بگونهای که رینگها را در شیارهای خود نگه داشته و حمایت میکنند.

بدنه یا دامن پیستون

بدنه پیستون به قسمت خارجی آن گفته میشود که در زیر شیارهای رینگ قرار دارد. پیستون توسط بدنه در حالت راست قرار میگیرد.

سوراخ انگشتی

سوراخ انگشتی محلی است که شاتون بوسیله انگشتی به پیستون متصل میگردد. اطراف دو سوراخ انگشتی پیستون (در داخل پیستون) ضخیمتر ساخته شده است تا استقامت این سوراخها افزایش یابد. هر یک از این قسمتها ، برجستگی انگشتی پیستون نامیده میشود.

طرز کار پیستون

همانگونه که ذکر شد پیستون اولین قطعه متحرک موتور است که باعث میشود تا انرژی آزاد شده از احتراق سوخت در دسترس قرار بگیرد. بدین منظور پیستون با حرکات خود ابتدا باعث ورود هوا و یا مخلوط هوا و سوخت به داخل سیلندر میشود (در هنگام حرکت به سمت پایین) ، سپس باعث فشرده شدن مخلوط مذکور میگردد و در ضمن به نحو رضایت بخشی از نشت کردن گازها جلوگیری میکند (در هنگام حرکت رو به بالا) ، پس از عمل احتراق انرژی آزاد شده توسط پیستون جذب شده و با کمک شاتون به میل لنگ منتقل میگردد. و در نهایت پیستون باعث بیرون راندن گازهای ناشی از احتراق از محفظه سیلندر میگردد.

کاربرد ویژه

از پیستون در ساختمان موتورهای احتراق خارجی و موتورهای رفت و برگشتی استفاده میشود.

ممنونم توضیحاتتون عالی بود

سلام

سلام دوست عزیز